某厂硝酸装置三合一机组2019年4月大修后启机,当膨胀机加负荷后,振动很快上升,达到跳机值触发跳机,分别检测了振动传感器、转速传感器、电涡流位移传感器,启机当日三次重启均未成功。在启机的后日又重新加负荷了一次,还是跳机,只好先由电机拖动主风机,联系专家,待找到原因后再给膨胀机通气。

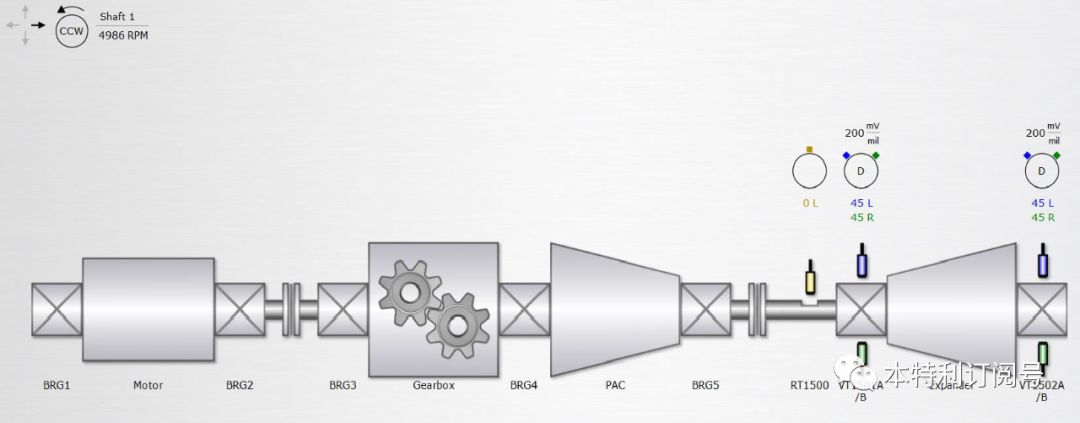

图一:膨胀机机组及传感器布置图。图中仅示出有问题的膨胀机细节

三合一机组大修期间更换了电机,膨胀机也进行了开缸检查,安装前膨胀机转子做了平衡,安装时进行了内、外部对中。两端轴瓦均为可倾瓦。

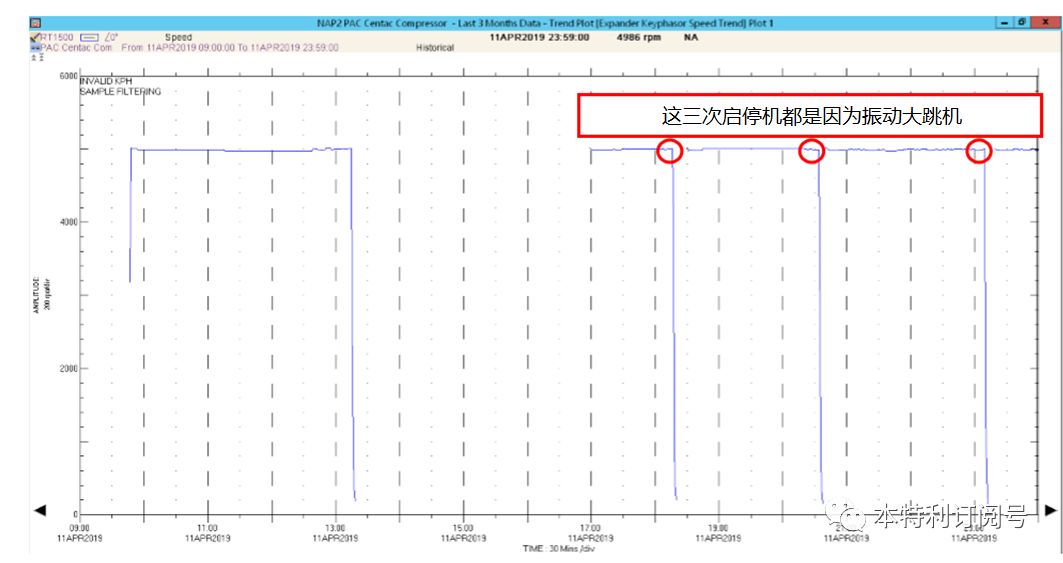

启机当日的转速趋势图如下图二。

图二:2019年4月11日转速趋势图。后三次跳机原因均为振动大跳机。

了解到,大修后启机当日的一次跳机是非振动原因跳机,上图可见,每次跳机前机器还是运行了一段时间的,该三合一机组的工作流程是,先由电机拖动主风机,装置有富能气体后引入膨胀机,与电机一起驱动主风机以节能。在膨胀机工作前(无负荷),机器的振动未超标。膨胀机工作后振动随负荷 - 压力和温度的增加而增大。

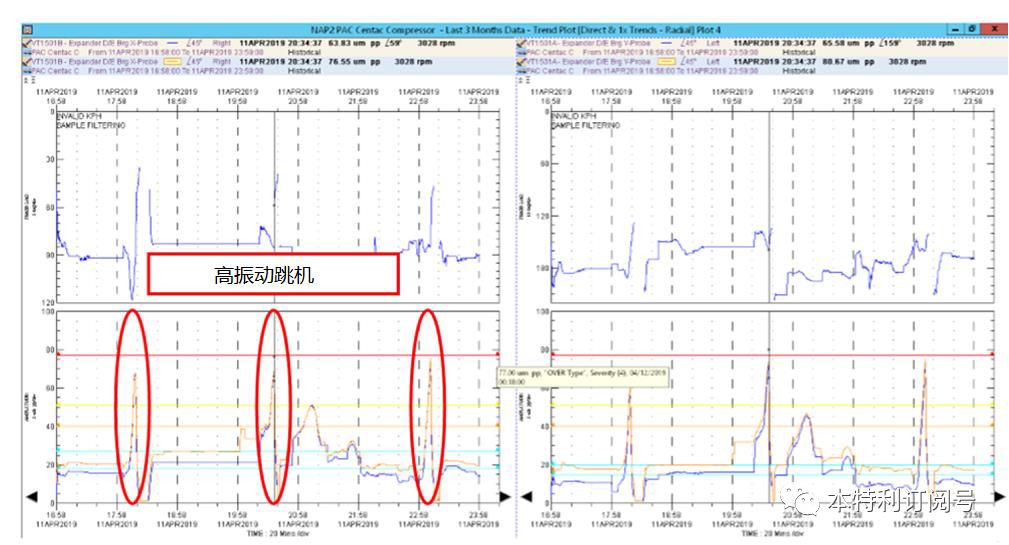

下图三是膨胀机驱动端振动通频幅值和工频分量的趋势图。非驱动端的振动趋势相同,振动跳机有两次是非驱动端振动大触发停机。

图三:通频及1X分量的振动趋势图。

从图中看出,X/Y方向振动的主要频率成分是1X频率分量,加负荷至跳机前1X的相位是变化的。振动的增加和转速无关,因为膨胀机通气后其转子的转速是不变的。所以应该和热膨胀或者管道有关。不排除与支撑、滑销系统、热态对中、内部冷却系统有关,这些其实也归为热膨胀一类的故障因素。

管道系统的检查,主要看管道的支撑和膨胀节,通过便携仪器的振动测试和物理观察不难确认或者排除。

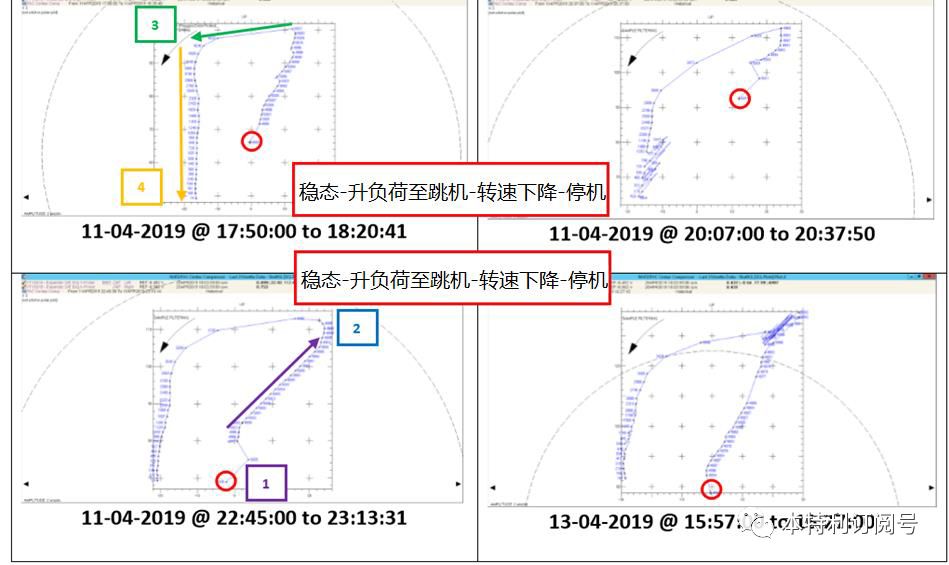

轴中心位置图是热膨胀确认的一个很好的工具,如下图四所示。

图四:4次加负荷至跳机后的轴中心位置图。

最后的一次的时间是4月13日。重复性很好,规律性强。膨胀机加负荷前轴中心位置及其变化很正常,振动也不大,基本可以排除平衡和冷态对中的可能。虽然热态对中不良有可能,但考虑到本机组的对中数据与大修前历次数据的一致性,对中问题可以放到最后考虑。

加负荷后到跳机前在轴中心位置图上的过程是从位置1(红圈)到2位置,可以看到转子受到左下到右上的作用力,使转子沿作用力方向移动了较大的距离:垂直方向向上近50um,水平方向向右近25um。而跳机后轴中心位置2-3没有沿原路返回,说明可能因为动静接触的未脱离,脱离后应该是3-4段。初步怀疑是膨胀机前后两端存在同方向的摩擦。因为膨胀机未加负荷前轴中心位置正常,说明摩擦可能发生在缸内。首先怀疑的是密封。

进一步了解到本次大修膨胀机开缸后,更换了密封,并且更换的新密封间隙比大修前的密封间隙小。进气侧和排气侧共两套轴封,每套密封由4个密封件组成。因为密封在热膨胀的作用下导致摩擦的可能性是可能的,需要看波形图确认摩擦特征。

前4个Orbit/Timebase图是未加负荷时的稳态下转子轴心轨迹和时域波形图。可见那个时候就存在运动受限,受限方向在左下角,与轴中心位置图中的表现吻合。而歪斜的波形也是摩擦的特征,不过振动幅值不大,说明是轻摩擦。轻摩擦对转子及其振动的影响都不大,在后面的摩合后会减轻甚至消失。加负荷后,因为膨胀,导致动静间隙进一步缩小,振动急剧增大,Orbit表现为振动大及摩擦位置受限,有快要形成反进动的趋势。振动幅值达到75 um pp,触发了跳机。诊断结论是怀疑前后轴密封处存在摩擦,摩擦在热膨胀下加剧,导致跳机。不排除密封安装时的变形及管道问题,如波纹管或者管道支撑问题。不过密封处冷却系统是重点排查对象,容易通过加大冷却气量看看振动的变化。

建议先易后难,先检查或加大密封冷却气的压力,检查管道,看看膨胀节等是否有明显的问题,用便携表可以检测管道的振动。重新对中和开缸检查放到最后。

听到漏气异响声,发现冷却管上有个小孔漏气,如果密封冷却不足,容易导致密封的膨胀,进而产生动静摩擦。图七:膨胀机密封冷却气检查结果。

更换冷却管后,膨胀机加负荷振动没有明显的增加,问题得到解决。

该机组安装有System1系统,历史数据完备,为后来的分析提供了极大的便利。因为判断准确,以最小的代价,在最短的时间发现和解决了问题。

另外,跳机后急于重启虽然是常见的行为,但这种碰运气的做法可能导致机组的不可逆破坏。建议重视振动分析,尽量不要有侥幸心理。以后有机会开缸,应该检查密封在几次跳机后的磨损情况,准备好密封备件,视情况更换密封。